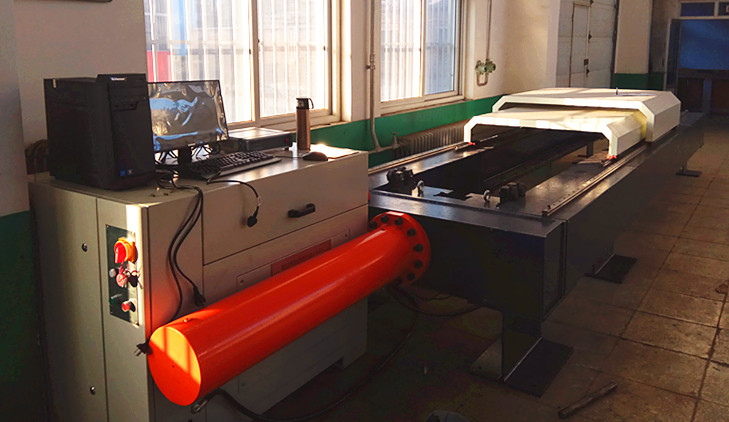

500KN吊具电液伺服卧式拉力试验机

该试验机采用机架整体钢板焊接框架结构,两支500kN单出杆双作用伺服油缸安装与油缸座内,通过负荷传感器连接于移动横梁上,由移动横梁、油缸、直线导轨组成施加试验力装置,前后各一套,前后拉头座分别连接试样,并通过油缸带动给试样施加试验力,根据试样规格长度可有级调整移动拉头座位置,用于调整拉伸空间,采用窜销式联接试样,油路采用流量控制阀自适应伺服控制试验过程,高精度负荷传感器测力,计算机屏幕显示试验力及试验曲线,按试验方法的要求自动处理试验数据,可根据试验要求编辑试验过程,自动完成试验。

一、整机组合

主机系统;

两套伺服油源系统;

微机控制伺服控制系统双通道

电气控制柜

位移测量系统

穿销拉头附具

防护装置

二、主机系统:

主机部分主要由油缸座、500Kn双作用单出杆油缸、移动横梁、直线导轨、油缸座、前后拉头座、高精度负荷传感以(上均两套及)两侧框架等部件组成。

油缸座、框架采用钢板焊接结构,移动横梁和前后拉头座采用整体铸钢结构、油缸座、框架及后拉头座形成受力框架。

前后拉头座通过单出杆双作用低摩擦活塞缸在液压油的作用下带动移动横梁运动,从而将试验力施加到试样上。

吊具静载试验时后方油缸加载施加配重块相等的力替代配重块的力,前方油缸活塞匀速回程,力值达到设定值后,自动停止加载,进入力时间保持状态,保载结束两油缸自动回程,试验停止。

吊具动载试验时后油缸施加吊重所需阻尼力,前油缸拉伸回程到所需高度将施有阻尼力的后油缸拉出,后油缸跟具所设置的试验速度回程的同时前油缸施加阻尼力到达试验段位测试软件自动记录试验数据,试验段位多点可设,试验最高速度8m/min。计算机通过控制比例伺服阀来实现试验的自动控制试样拉伸试验。

三、油源(泵站)系统:

如图2,油源系统由主副油泵电机组、油箱(含阀组及配套设施)、管路系统、强电系统四大部分组成。全部双套。

1、油泵电机组采用立式平面布局,由四套主副油泵电机组成,整套系统按照节能、布局简洁的原则进行设计。详见第二部分油源系统技术说明。

2、两主油箱:配电子式油温、油位计,压力过滤器,空气滤清器等并带有油温、液位、油阻保护与指示装置,根据油路的使用要求配相应高精度的滤油装置并配备独立风冷却装置。

3、管路系统:油箱至主机系统的管路以及主机上固定部分的管路采用无缝钢管连接,主机上移动部分各油缸采用高压软管联接。

4、强电系统:操作控制台采用一体化台式结构,布置于试验操作区,并有专门设计的操作面板使各类试验操作一目了然。

四、双通道控制系统:

1、采用以计算机为核心的全数字电液伺服控制器,自动完成试验过程;

2、采用PC机,windows7操作系统,具备智能用户可编程试验谱功能,等速率试验力控制,等速率位移(应变)控制,试验力保持试验等多种试验模式任意组合,最大程度地满足了各类试验方法的要求;并以良好的用户界面实现试验需要的各类数据显示、曲线绘制、数据处理及存储功能。

3、采用计算机自动控制阀控制试验力的加载,操作方便;

4、采用(高精度负荷传感器、位移传感器)反馈的伺服阀控制系统具有应力(试验力)、位移(变形)控制方式;

5、高精度负荷传感器测量应力(试验力);

6、配备应力(试验力)、位移(变形)闭环伺服控制系统,两种控制模式之间可在任何情况下平滑切换;

7、试验操作具有手动和自动两种操作系统;

8、打印机打印试验报告;

9、软件及用户界面:中文Windows7平台下开放式、图示化、易操作的试验软件。用微机完成整机试验参数的设定、工作状态控制、数据采集、处理分析、显示打印试验结果等功能。可根据国家标准国际标准或用户提供的标准测量各种钢丝绳的物理性能,并对试验数据进行统计处理和判断,然后输出各种要求格式的试验报告和特性曲线图样

10、具有完整的安全保护装置:防护罩自动升降或推拉式。

11、当试验力超过最大试验力的2%-5%时,过载保护,系统卸荷;

12、保护功能:超载保护,限位保护,过流、过压、超温保护。防冲击保护。设置急停控制开关,在遇到意外情况下,能夠可靠的锁定设备。